Linee di trafilatura combinate

Aspo doppio

L’aspo doppio garantisce una maggiore velocità di alimentazione del materiale di partenza. Ciascuna delle due corone può essere idraulicamente inclinata in maniera autonoma e ricaricata durante il funzionamento della linea.

Il telaio di base fisso ha un dispositivo di rotazione motorizzato. Il telaio della giostra è dotato di un sistema idraulico integrato e dei cilindri di inclinazione delle corone. Il controllo della macchina può essere gestito singolarmente o dal quadro elettrico della trafila combinata. Oltre alla versione senza fondazioni che si vede nell’immagine qui sopra, esiste anche una versione più robusta per grandi diametri. Quest’ultima ha la necessità di fondazioni.

Robot per apertura coil

Il robot per apertura coil provvede alla presa e all’inserimento nel preraddrizzatore dell’estremità iniziale del coil.

Il telaio di base fisso è dotato di un dispositivo di rotazione motorizzato. Il robot per apertura coil permette all’operatore di eseguire qualsiasi movimento mediante joystick, in modo da poter prendere il capo del coil senza l’intervento manuale. Oltre al robot per apertura coil mostrato sopra, esiste anche la versione classica “RIBI”.

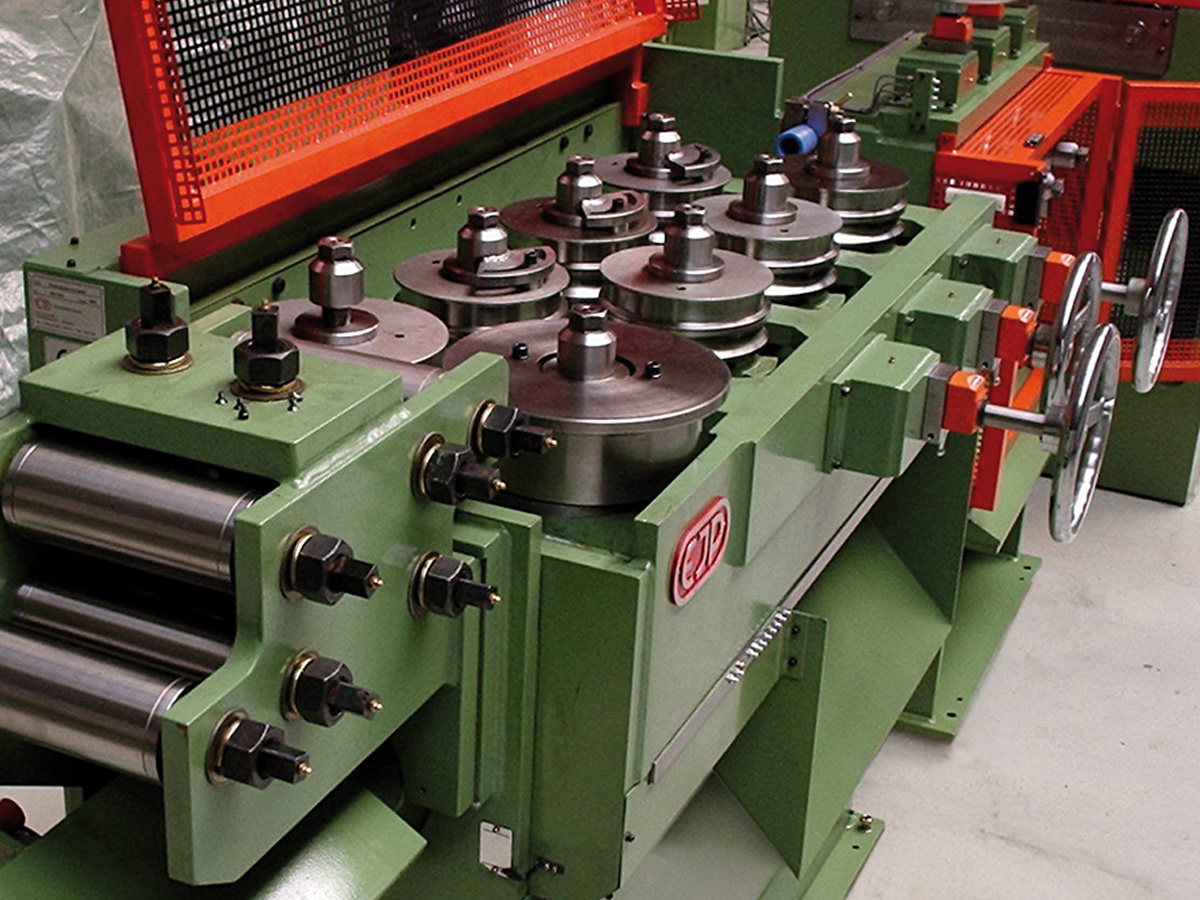

Preradrizzatore

Il preraddrizzatore assicura la preparazione ottimale del materiale per i passaggi successivi.

Il preraddrizzatore orizzontale motorizzato è importante per la forte raddrizzatura del filo rispetto alla direzione di avvolgimento del filo. È seguito dal preraddrizzatore verticale non motorizzato. Secondo la versione, la regolazione del rullo è manuale o motorizzata e viene sempre visualizzata in formato digitale. Per consentire un cambio sezione rapido, il preraddrizzatore è dotato, per ogni albero, di rulli doppi, il che rende non necessaria la sostituzione dei rulli.

Granigliatrice

La granigliatrice pulisce la superficie del materiale in entrata in modo ottimale per la trafilatura.

Nella lavorazione dell’acciaio e delle leghe di acciaio, il materiale viene pulito meccanicamente prima della trafilatura da un granigliatrice. In questo modo si garantisce che solo il materiale metallicamente puro entri nella trafila.

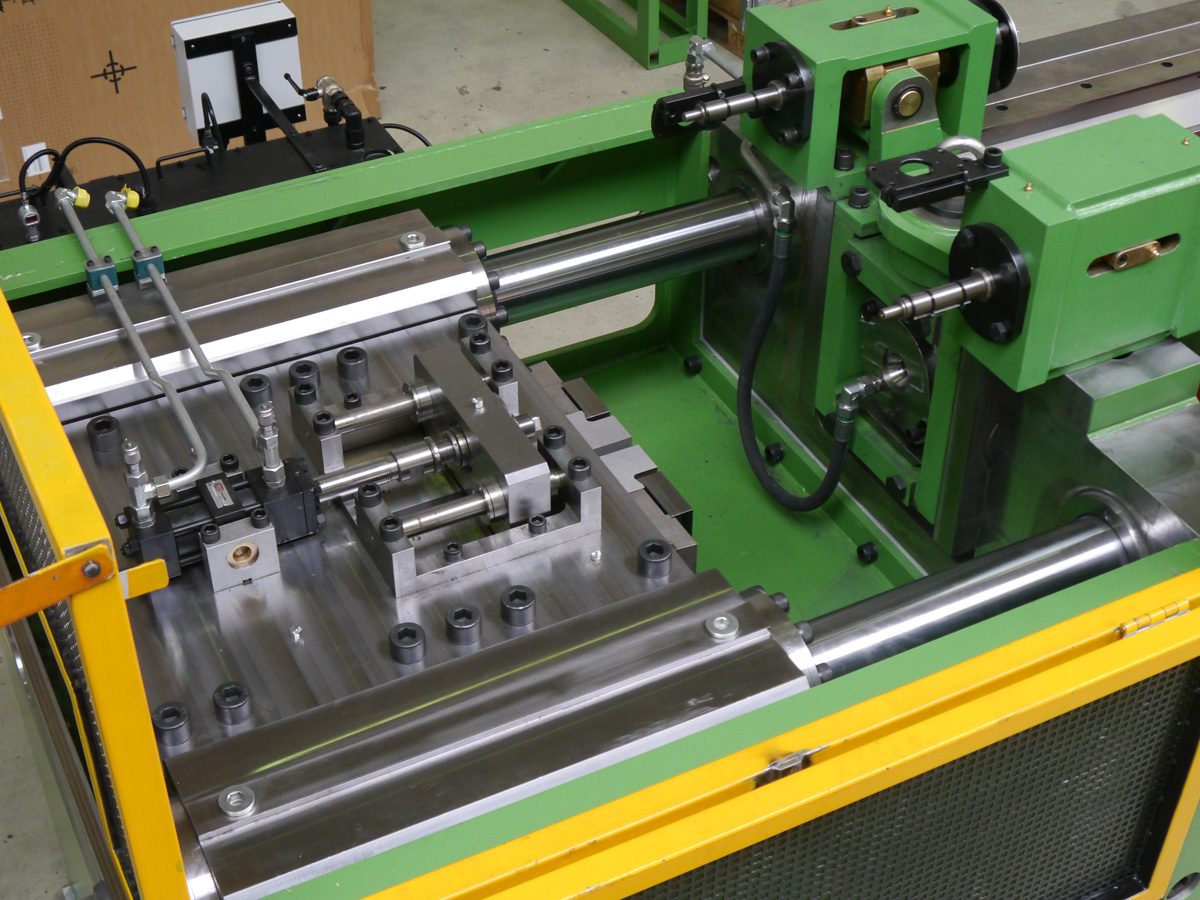

Spintore idraulico

Lo spintore assicura una precisa alimentazione dell’unità di trafilatura.

Secondo il materiale e le sue dimensioni, l’inserimento del capo del coil nella filiera può sostituire il processo di appuntitura. La forza di spinta può raggiungere i 920 kN. La regolazione motorizzata simultanea del supporto della filiera garantisce un allineamento ottimale della stessa. L’ampia corsa di apertura evita che le ganasce di inserimento si danneggino durante il processo di trafilatura.

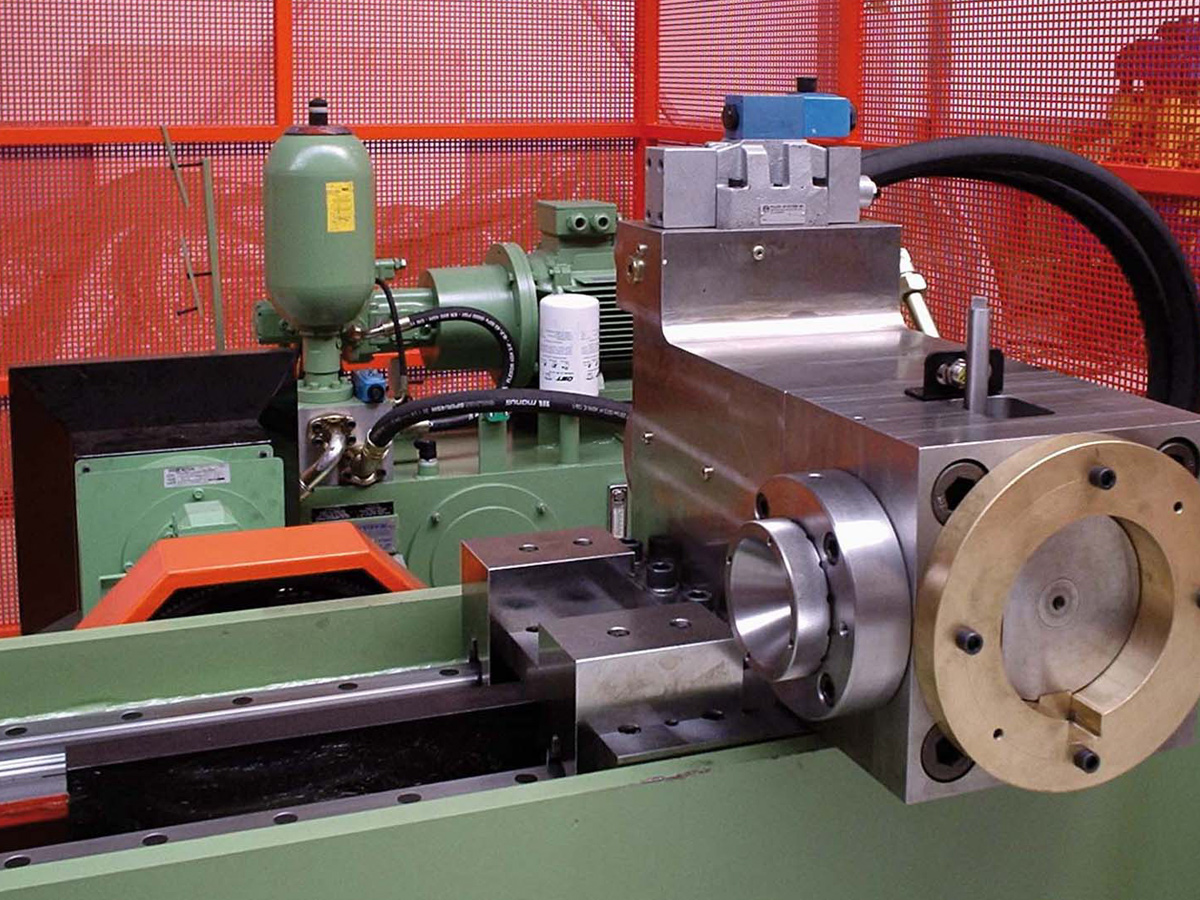

Unità di trafilatura

L’unità di trafilatura convenzionale è composta da due carrelli di tiro guidati da camme.

Il processo di trafilatura, sviluppato all’epoca da Schumag, permette di trafilare il materiale da coil a barre. I banchi di tiro che abbiamo ulteriormente sviluppato sono caratterizzate da carrelli guidati da rulli, camme costruite in acciaio forgiato e un controllo elettronico, servo-elettrico o idraulico, delle morse di tiro. È possibile raggiungere velocità fino a 150 m/min e forze di trafilatura fino a 460 kN.

Unità di trafilatura a cingolo

L’unità di trafilatura a cingolo è un metodo di trazione di nuova generazione. Consiste in due catene in grado di fornire velocità di tiro molto più elevate rispetto al tipo tradizionale con carrelli.

E’ possibile infatti ottenere velocità di trafilatura fino a 400 m/min. Questo metodo è particolarmente utile per lotti di grandi dimensioni. A seconda dell’applicazione, le velocità abituali sono comprese tra 150 e 300 m/min.

Raddrizzatrice per profili

La raddrizzatrice per profili garantisce la raddrizzatura del materiale all’interno della linea di trafilatura su un piano orizzontale e verticale.

La macchina è dotata di 7 o 9 rulli di raddrizzatura, che possono essere regolati manualmente o tramite motore. La loro posizione sarà sempre visualizzata in digitale. Per consentire un cambio sezione rapido, il preraddrizzatore è dotato, per ogni per albero, di rulli doppi, il che rende non necessaria la sostituzione dei rulli.

Cesoia volante idraulica

La cesoia volante idraulica taglia il materiale in velocità mediante due bussole di taglio.

Il servo motore elettrico trifase controlla con precisione la velocità del carrello di taglio. L’elevata velocità di taglio e il corretto aggiustamento dello stesso consentono di ottenere ottima qualità delle superfici tagliate. E’ anche possibile eseguire il taglio in modalità statica. E’ possibile inoltre usare un controllo dei residui e degli spezzoni. Nel caso in cui il sistema di taglio a bussola non possa essere utilizzato (tubi, sezioni cave, ecc.), è possibile installare sulla base una unità di taglio a sega o di taglio senza trucioli.

Guida a tubi

La guida a tubi insonorizzata può essere posizionata manualmente o tramite motore.

Assicura il trasferimento delle barre alla successiva unità della linea mediante diversi diametri di tubo. Se necessario, la guida a tubi può essere completata con uno scarico laterale e unità di trasporto intermedi.

Rullatrice a due rulli

La rullatrice a due rulli garantisce una precisa rettilineità delle barre ed una elevata qualità della superficie.

La rullatrice a due rulli è regolabile in altezza. Essa ha un rullo inferiore fisso e un rullo superiore regolabile. Le regolazioni sono eseguite da un motore. I componenti regolabili sono bloccati idraulicamente. Tutte le impostazioni dei parametri sono memorizzate nel sistema HMI e sono disponibili in fase di set-up della macchina.

Banco di scarico doppio

Alla fine della linea di trafilatura è previsto un canale di scarico doppio per lo scarico delle barre.

In funzione dell’esito del controllo dei difetti delle barre eseguiti nella linea di trafilatura, le barre classificate come difettose vengono scaricate dal banco di scarico sul lato posteriore mentre quelle conformi vengono scaricate sul lato frontale. Un sistema ”a coclea” del canale di scarico garantisce un allineamento preciso prima che le barre vengano trasferite sulla successiva bisellatrice o sacca raccolta.

Bisellatrice

Il materiale spesso richiede che l’estremità della barra abbia una forma definita affinché la stessa possa essere successivamente lavorata.

La bisellatrice ha lo scopo di lavorare le estremità delle barre secondo le specifiche. Ciò include la smussatura, la spianatura o la fresatura delle estremità delle barre. Nel settore dei metalli non ferrosi, il processo di smussatura è preceduto da un processo di taglio. Secondo la lunghezza e del diametro delle barre, il sistema di trasferimento delle barre all’interno della bisellatrice può essere progettato come trasferitore a catena o tipo walking beam.

Doppia sacca di raccolta a livello costante

La sacca doppia a livello costante assicura una raccolta delle barre a basso impatto acustico.

La riduzione del rumore è associato a una accurata raccolta del materiale finale. L’utilizzo della sacca di raccolta doppia, che consiste in una sacca intermedia e una sacca di raccolta finale, rende possibile la legatura e l’evacuazione del fascio durante la produzione.

Apparecchiatura elettrica

L’intero sistema è controllato e gestito utilizzando un moderno sistema di controllo elettrico.

Ogni parametro di processo viene registrato e, se necessario, reso disponibile all’operatore, al personale di manutenzione e alla direzione della produzione. L’apparecchiatura è costruita con componenti standard di mercato SIEMENS o di altri produttori ben conosciuti, in base alle esigenze del cliente. Il controllo remoto, basato su Internet, consente di fornire assistenza immediata in caso di malfunzionamento. L’intero sistema di controllo è idoneo all’Industria 4.0.

Contattaci – è facile

Il tuo contatto

Amministratore EJP